Damit Produktionsunternehmen langfristig erfolgreich bleiben, müssen Sie Ihre Fertigungsaufträge und Lose entlang des gesamten Fertigungsprozesses überwachen, planen und optimieren. Gerade mit zunehmender Fertigungstiefe und Variantenvielfalt tauchen dabei immer mehr Fragen auf:

Viele der Fragen lassen sich nicht mehr von einem Mitarbeiter beantworten – zumindest nicht ohne zusätzliche Unterstützung. Die möglichen Szenarien und Bedingungen, die zu beachten sind, werden unüberschaubar. Advanced Planning and Scheduling Systeme bieten eine Möglichkeit, den Überblick zu behalten.

Wir zeigen Ihnen, wie Advanced Planning and Scheduling Systeme Produktionsunternehmen unterstützen, wo die Grenzen der Systeme liegen und welche Alternativen es gibt, um die Produktionsplanung bestmöglich zu optimieren.

Eine allgemeingültige Definition, was ein Advanced Planning and Scheduling ist, gibt es nicht. Die Funktionen hängen stark vom Anbieter und den Anforderungen des Unternehmens ab. Sehr allgemein lässt sich ein Advanced Planning and Scheduling System als ein Tool beschreiben, dass Unternehmen beim Planen, Verwalten und Überwachen der gesamten Produktion unterstützt. Es wird in der Regel ergänzend zum ERP-System eingesetzt.

Das Ziel ist es, die Fertigung einzelner Lose vom Rohstofflieferanten bis zum Endverbraucher möglichst realitätsnah abzubilden und so besser zu planen und Entscheidungen zu treffen – sowohl auf strategischer als auch auf operativer Ebene.

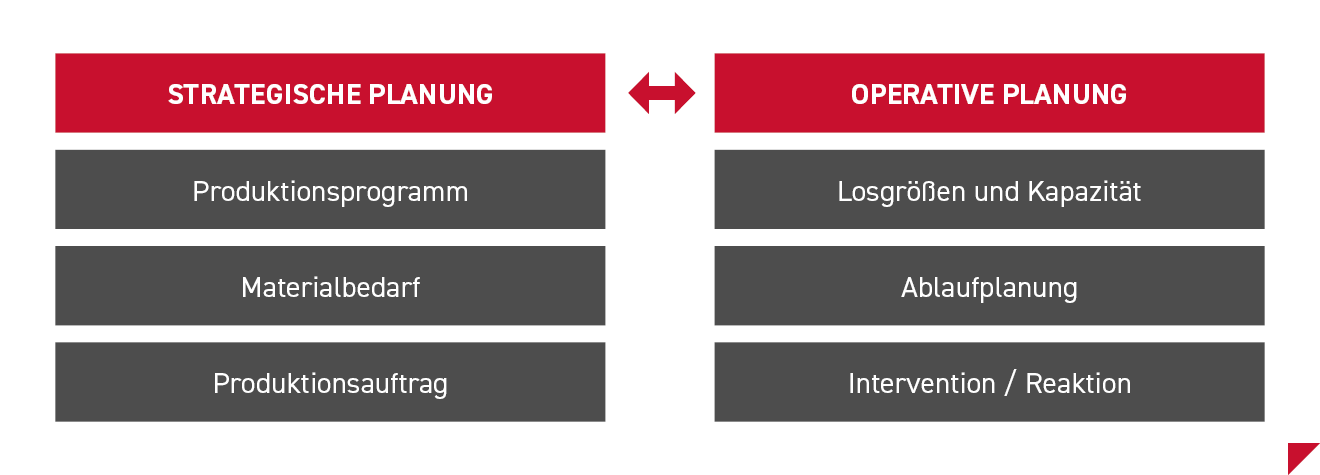

Advanced Planning and Scheduling Systeme unterstützen entlang der gesamten Lieferkette bei strategischen und operativen Aufgaben.

Advanced Planning and Scheduling Systeme übernehmen Aufgaben in folgenden Bereichen:

Bei allen Aufgaben, die ein Advanced Planning and Scheduling erfüllt, entsteht schnell der Eindruck, dass andere Systeme, wie ein ERP-System, überflüssig sind. Das ist jedoch nicht der Fall. Ein Advanced Planning and Scheduling ist kein Ersatz für ein ERP-System, sondern arbeitet eng mit diesem und/oder anderen Systemen wie zum Beispiel MES-Systemen, zusammen. Um die Aufgaben der unterschiedlichen Systeme besser zu verstehen, lohnt sich ein Blick auf Entstehung und Weiterentwicklung von MRP-Systemen.

MRP-Systeme (MRP=Manufacturing Resources Planning) waren ein erster Schritt hin zu einer computerunterstützten, optimierten Produktionsplanung. Mithilfe von MRP-I-Systemen können Unternehmen den Kauf von Materialien besser planen und bestimmen, zu welchem Zeitpunkt welche Menge an Materialien bestellt werden muss. Im Vergleich zu früheren Großrechnern, die nur simple Speicher- und Rechenaufgaben übernehmen konnten, war das eine große Verbesserung.

Dem ursprünglichen MRP-I-System wurden nach und nach weitere Funktionen hinzugefügt, mit denen nicht nur die Produktionsplanung optimiert, sondern auch weitere Unternehmensinformationen verwaltet werden.

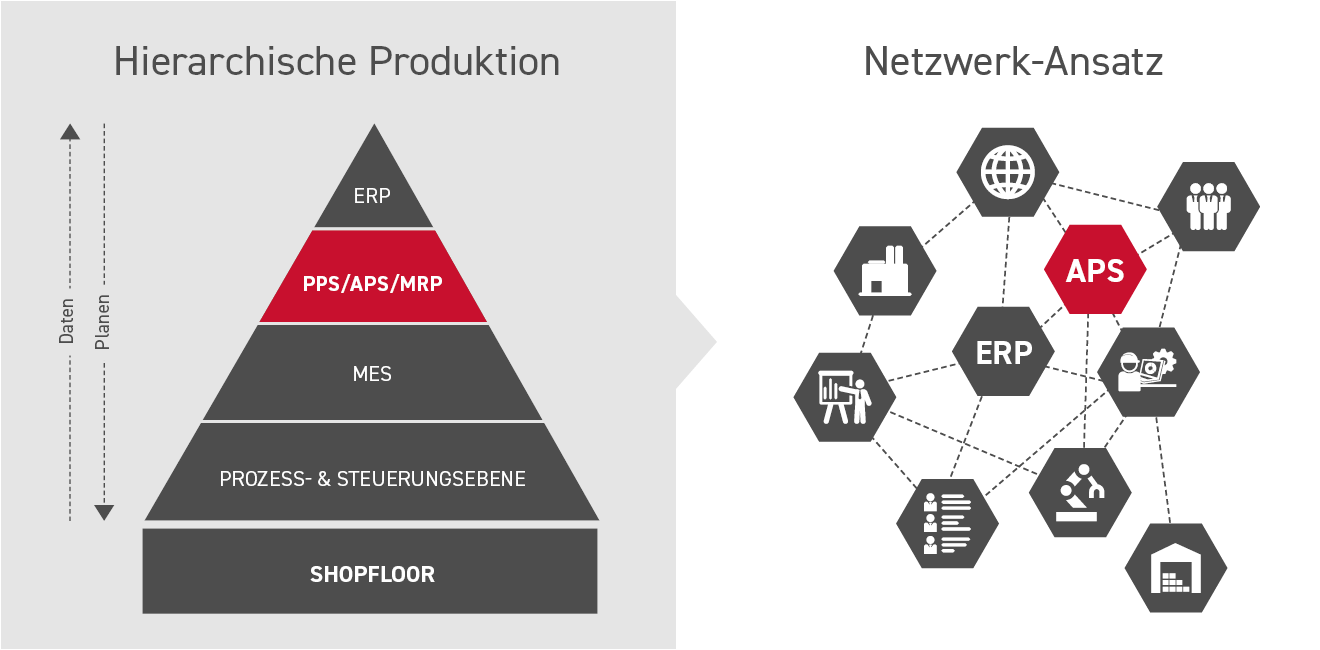

Ein Advanced Planning and Scheduling steht im engen Datenaustausch mit weiteren Systemen, wie ERP- und MES-Systemen.

Heute sind MRP-II-Systeme ein Bestandteil von ERP-Systemen (ERP=Enterprise Ressource Planning). Sie bilden häufig das Herzstück eines Produktionsunternehmens und übernehmen Aufgaben, wie die Planung, Steuerung, Verwaltung von Ressourcen (Kapital, Betriebsmittel, Personal).

Ergänzend oder zum Teil auch als Bestandteil der ERP-Systeme gibt es zahlreiche weitere Systeme, die eng mit diesem zusammenarbeiten und Teilaufgaben des Produktionsprozesses unterstützen. Neben Advanced Planning and Scheduling Systemen zählen hierzu:

Früher herrschte vor allem die Idee, dass die unterschiedlichen Tools in der Produktionsplanung nach einem hierarchischem Modell zusammenarbeiten. Auf Unternehmensebene steht das ERP-System, gefolgt von weiteren Systemen, die im Bereich der Kapazitätsplanung und Produktionsplanung ansetzen. MES-Systeme oder Betriebsdatenerfassung (BDE) kommen noch eine Stufe tiefer zum Einsatz und arbeiten direkt auf Shopfloor-Ebene.

Die Idee der hierarchischen Produktionen wandelt sich jedoch immer mehr zu einem Ansatz hochspezialisierter vernetzter Systeme. In diesem kommunizieren die unterschiedlichen Tools kontinuierlich miteinander und stehen im gegenseitigen Datenaustausch.

Die hierarchische Produktion wandelt sich immer mehr zu einem Ansatz vernetzter Systeme.

Auf den ersten Blick wirkt ein Advanced Planning and Scheduling wie ein wertvolles Tool zur Unterstützung entlang der gesamten Lieferkette. Für viele Unternehmen ist die Einführung durchaus ein erster Schritt, um mehr Transparenz zu schaffen. Man sollte sich jedoch bewusst sein, dass sich hinter den meisten Advanced Planning and Scheduling Systemen weniger fortgeschrittene Algorithmen verbergen. Viele arbeiten mit heuristischen oder regelbasierten Ansätzen. Ein gutes Beispiel hierfür bietet die Vorwärts- und Rückwärtsterminierung. Beides sind gängige Methoden, die mithilfe von Advanced Planning and Scheduling Systemen umgesetzt werden können.

Basierend auf diesen Ausgangsrechnungen geht es anschließend darum, wann welche einzelnen Fertigungsaufträge terminiert werden müssen. Beide der oben beschriebenen Ansätze bieten ein gewisses Maß an Arbeitserleichterung und eine bessere Planbarkeit. Dennoch handelt es sich um regelbasierte Ansätze mit begrenztem Optimierungspotenzial.

Sie ermöglichen es nicht, Reihenfolgeplanungen anhand mehrerer Zielgrößen zu optimieren. Gerade bei größeren Unternehmen mit einem sehr komplexen Produktportfolio geraten Advanced Planning and Scheduling Systeme schnell an ihre Grenzen. Sie unterstützen zwar den Planungsprozess, sind aber nicht zielorientiert. Ein Fokus auf den wirtschaftlichen Nutzen und dem Identifizieren von Optimierungen findet nur begrenzt statt.

Hinzu kommt die Einführung der Systeme, die in der Regel mit großen Kosten und Aufwand verbunden ist. Das System muss an bestehende Prozesse und Systeme angepasst werden. Zusätzlich müssen Sie Kosten für das Einrichten, Mitarbeiterschulungen und regelmäßige Wartungen einplanen.

Ein weiterer Punkt: Die Einführung einer neuen Software greift in bestehende Prozesse im Unternehmen ein. Für viele Mitarbeiter ist es nicht leicht, eine neue Software zu lernen oder sie erkennen den Mehrwert nicht. Diese Punkte müssen bei der Einführung mit Bedacht werden.

Eine mögliche Alternative, die angesprochenen Nachteile zu vermeiden, bieten mathematische Modelle. Mit mathematischen Modellen können Sie auf die Einführung einer neuen Software verzichten und dennoch Ihre Lieferkette optimieren. Es werden Daten genutzt, die Sie bereits in Ihrem Unternehmen gesammelt haben, zum Beispiel aus bestehenden ERP- oder PPS-Systemen.

Mithilfe dieser Daten lassen sich verschiedene Handlungsweisen und Auswirkungen simulieren und bewerten. So können Sie die optimalen Prozesse für Ihre Lieferkette finden, ohne eine neue Software einzuführen. Und ohne, dass sich Ihre Prozesse ändern oder dass zusätzliche Kosten für Schulungen und Wartung anfallen.

Vor allem in Unternehmen, in denen Produktionsstrukturen langfristig gewachsen sind und Fertigungsprozesse eine hohe Komplexität besitzen, bieten mathematische Modelle ein großes Potenzial. Konkurrierende Ziele werden berücksichtigt und das Modell wird passgenau auf Ihr Unternehmen zugeschnitten. So lässt sich jedes Planungsproblem individuell angehen, um das maximale Potenzial auszuschöpfen.

Wir helfen Ihnen gerne dabei, herauszufinden, welcher Ansatz für Ihr Unternehmen passt und Ihre Produktionsplanung mit Technologie zu optimieren.

Erzählen Sie uns über Ihr Projekt.

Jetzt Kontakt aufnehmen