Die Produktionsprozesse werden zunehmend komplexer und der Wettbewerbsdruck steigt. Nur mit einer optimierten Planung und Steuerung der Produktionsabläufe können Unternehmen langfristig erfolgreich sein.

Dennoch findet die Produktionsplanung in vielen Unternehmen noch manuell in Excel oder mit handgestrickten Lösungen statt. Ein PPS-System unterstützt dabei, die Produktionsplanung deutlich effizienter zu gestalten und die manuelle Arbeit zu reduzieren.

Es hilft dabei, Fragen entlang der gesamten Produktionskette zu beantworten:

In diesem Artikel zeigen wir Ihnen, bei welchen Aufgaben ein PPS-System unterstützen kann, welche Vorteile es bietet und wo seine Grenzen liegen.

Eine genaue Definition, was ein PPS (Produktionsplanung und Steuerungssystem) ist, gibt es nicht. Das hängt stark vom jeweiligen Anbieter und den Anforderungen des Produktionsunternehmens ab. Allgemein lässt sich jedoch festhalten, dass es sich um eine Software handelt, die bei Aufgaben der Produktionsplanung unterstützt oder diese automatisiert.

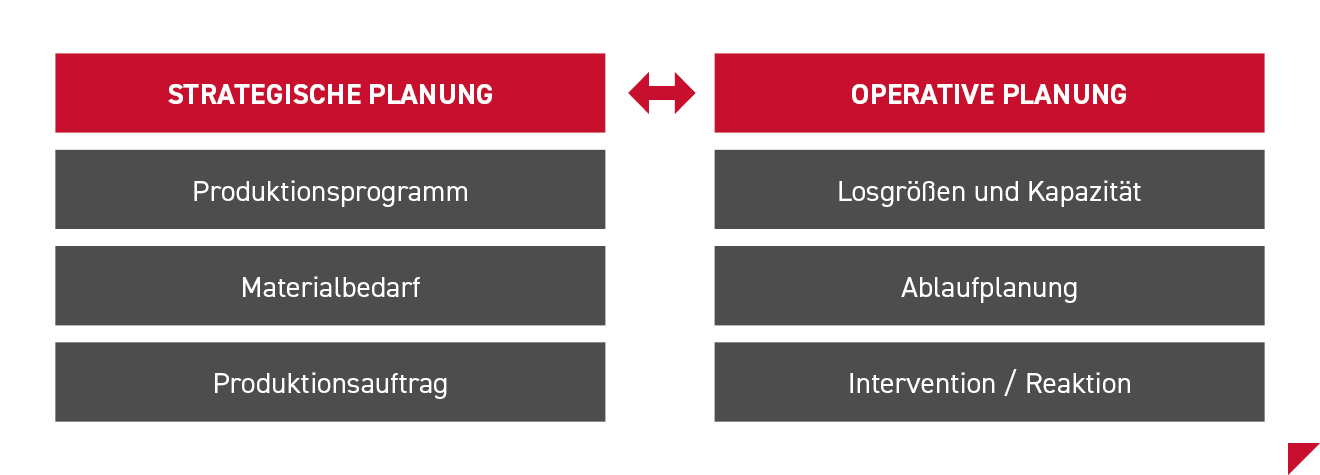

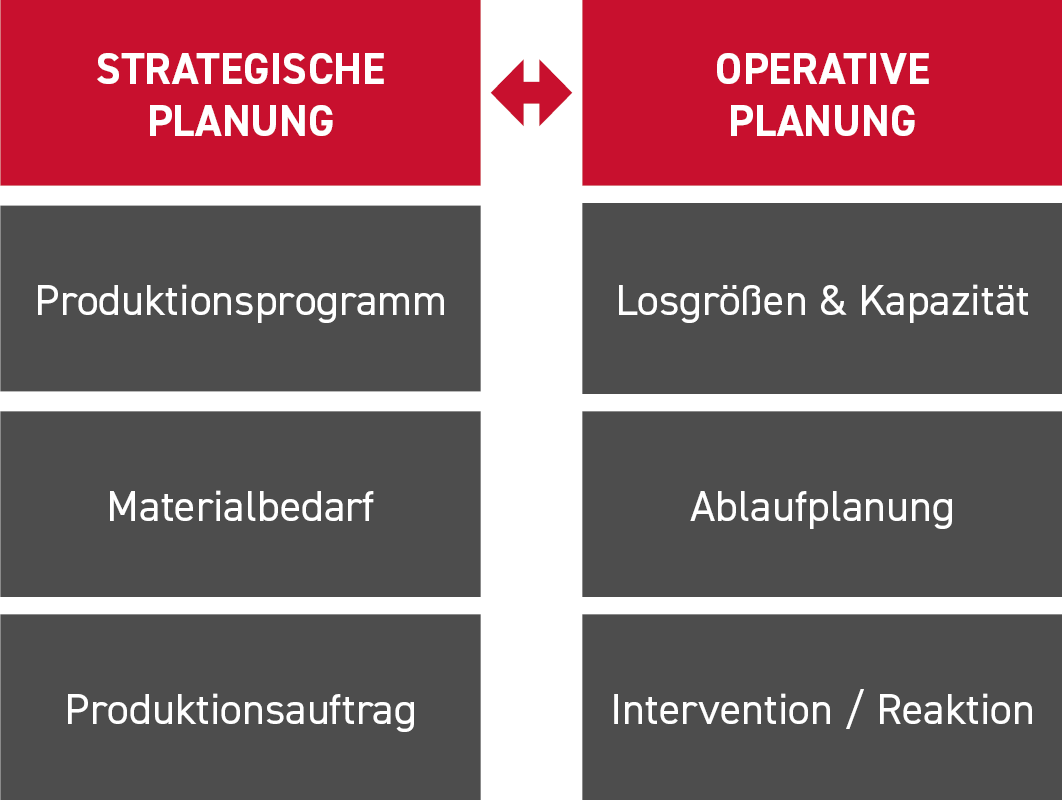

PPS-Systeme können sowohl in der strategischen als auch operativen Planung unterstützen.

Dabei unterstützt das System sowohl in der strategischen als auch operativen Planung. Natürlich sind die Bereiche in der Realität nicht strikt voneinander getrennt. Es gibt immer kontinuierliche Interaktionen.

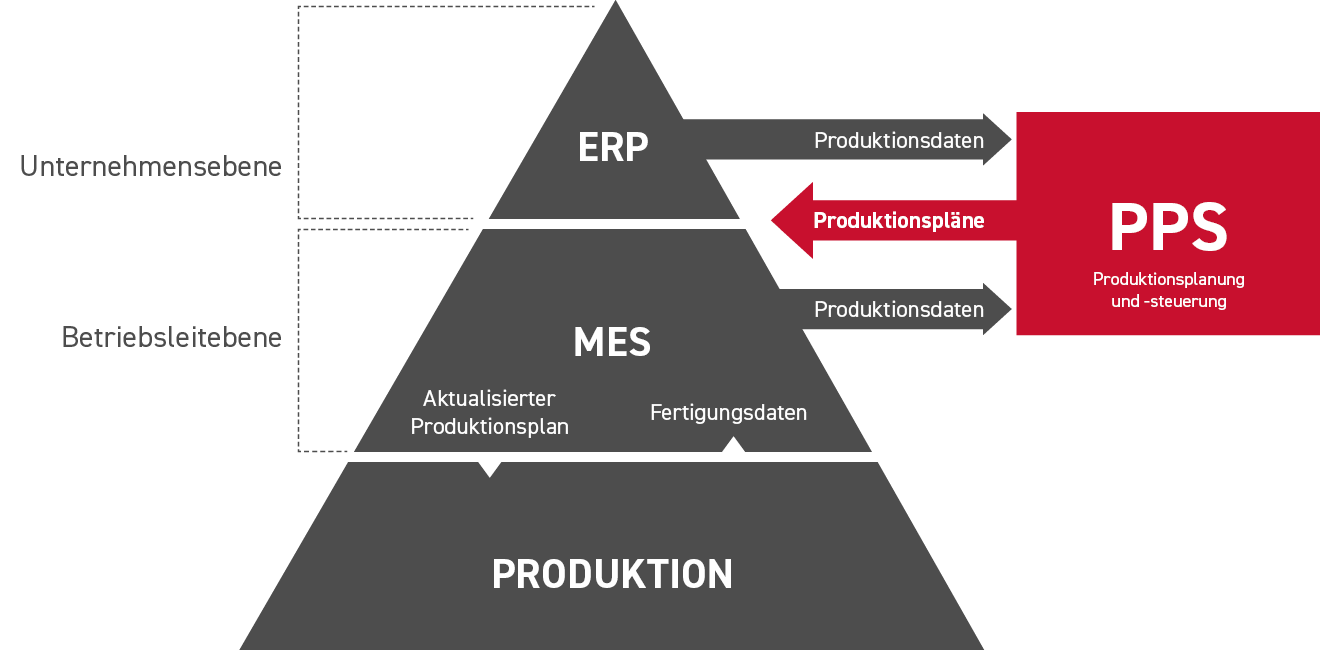

Um bei so vielfältigen Aufgaben zu unterstützen, ist eine solide Datengrundlage wichtig. Beispielsweise ist der Zugriff auf Betriebsmitteldaten oder Arbeitsplandaten entscheidend für die Ressourcenplanung. Daher muss das PPS-System eine gute Anbindung zum ERP-System und zur Fertigung haben. Zusätzlich muss die Bedienung intuitiv möglich sein, zum Beispiel über einen Leitstand oder ein Dashboard. Die verantwortlichen Mitarbeiter müssen Rückschlüsse aus den Daten des PPS-Systems ziehen, sie für die Grob- und Feinplanung berücksichtigen sowie auf kurzfristige Probleme, wie Engpässe oder Änderungen im Produktionsablauf, aufmerksam werden.

Bei der Anzahl an unterschiedlichen Systemen, die es in der Produktionsplanung gibt, verliert man schnell den Überblick. Für die meisten Systeme gibt es keinen eindeutigen Funktionsumfang. Viele Anbieter bieten auch Mischvarianten an. Das heißt, sie kombinieren die Funktionen von zwei oder mehreren Systemen, die in der Produktion genutzt werden.

Häufig werden PPS-Systeme mit ERP-Systemen (Enterprise-Ressource-Planning) verglichen. PPS ist jedoch kein Ersatz für ein ERP-System. Es ist häufig der Fall, dass ein PPS-System Bestandteil eines ERP-Systems ist oder zumindest eng mit diesem zusammenarbeitet. ERP-Systeme übernehmen die gesamte Planung, Steuerung, Verwaltung von Ressourcen wie Kapital, Betriebsmittel oder Personal. Die Aufgaben eines ERP-Systems gehen somit über die Aufgaben eines PPS-Systems hinaus und regeln Aufgaben und Prozesse auf Unternehmensebene. Eine genaue Abgrenzung nicht immer eindeutig möglich.

Ein weiteres System mit dem PPS häufig verglichen wird, ist APS (Advanced Planning and Scheduling). APS-Systeme können Unternehmen beim Planen, Verwalten und Überwachen der gesamten Lieferkette unterstützen. Das besondere Augenmerk liegt dabei auf der der Feinplanung. Wie auch beim ERP-System sind diese Systeme jedoch kein Ersatz. Sie arbeiten eng mit den ERP- und PPS-Systemen zusammen.

Die heutigen Produktionsprozesse sind viel zu komplex, als dass ein einziges Tool die gesamte Produktionsplanung und -steuerung übernimmt. Es gibt vielmehr für einzelne Teilbereiche spezialisierte Tools, die Produktionsunternehmen unterstützen. Sie arbeiten jedoch eng mit den anderen Tools des Unternehmens zusammen.

So unterstützt ein ERP-System vor allem auf Unternehmensebene. Auf Betriebsleitebene kommen hingegen MES-Systeme (Manufacturing Execution System) zum Einsatz. Beide Systeme stehen im engen Austausch mit dem PPS-System und bilden so ein effektives Netzwerk aus Systemen. Die Abbildung unten verdeutlicht diesen Zusammenspiel.

Ein PPS-System steht im engen Datenaustausch mit weiteren Systemen, wie ERP- und APS-Systemen.

Das Ziel eines PPS-Systems ist es, die Produktionsplanung und -steuerung von Produktionsunternehmen zu vereinfachen, zu optimieren und Aufgaben zu automatisieren. Dabei gibt es allerdings keinen One-Size-Fits-All-Ansatz. Jedes Unternehmen ist einzigartig. Und genauso einzigartig sind seine Produktionsprozesse und Herausforderungen.

Generell ist es möglich mithilfe eines PPS-Systems folgende Faktoren zu optimieren:

Wie Sie sehen, bieten Ihnen PPS-Systeme eine Vielzahl an Optimierungsmöglichkeiten. Sie können verschiedene Datenquellen einsehen, die Ihnen mehr Transparenz über Abläufe bieten und Optimierungspotenziale erkennen lassen. Was diese Systeme in der Regel nicht gut beherrschen, ist es, zielorientiert zu arbeiten. Bei PPS-Systemen findet die Optimierung mit regelbasierten Ansätzen statt, die nur ein begrenztes Optimierungspotenzial bieten.

Zudem sind viele PPS-Systeme Insellösungen, die aufwendig integriert werden müssen. Das ist nicht nur teuer in der Einführung, sondern benötigt auch viele personelle Ressourcen innerhalb des Unternehmens. Die Einführung eines PPS-Systems findet nicht von heute auf morgen statt. Sie braucht eine sorgfältige Planung und Durchführung, die viel Zeit in Anspruch nimmt.

Ein weiterer Aspekt, der zu berücksichtigen ist: Standardisierte PPS-Software erfordert, dass sich die Prozesse im Unternehmen an die Software anpassen – nicht umgekehrt. Gerade in Unternehmen, in denen sich Prozesse schon über viele Jahre etabliert haben, stößt Veränderung häufig auf Widerstand. Die Mitarbeiter müssen sich umgewöhnen und verstehen, welche Vorteile ihnen die neuen Prozesse bieten.

Eine Alternative zur Einführung eines PPS-Systems: mathematische Modelle. Der Vorteil dieser Modelle ist es, dass sie nicht in bestehende Prozesse eingreifen. Es werden ausschließlich Daten genutzt, die bereits im Unternehmen vorliegen. Auf dieser Datengrundlage werden verschiedene Optimierungsmaßnahmen evaluiert und so die optimalen Maßnahmen für die individuellen Produktionsprozesse ermittelt. Dabei können auch konkurrierende Ziele berücksichtigt werden.

Wir helfen Ihnen gerne dabei, herauszufinden, welche Methode die bestmögliche Optimierung für Ihr Produktionsunternehmen bietet. Sprechen Sie uns gerne an.