Bei zunehmend komplexeren Produktionsabläufen entstehen Wettbewerbsvorteile oft durch bessere Prozesse und optimierten Entscheidungen. Operations Research (OR) hilft Unternehmen dabei, die bestmöglichen Entscheidungen zu treffen und Abläufe zu optimieren und damit Ziele zu erreichen. Auch bei komplexen Fragen, wie:

Nicht umsonst bezeichnet das Institute for Operations Research and the Management Sciences (INFORMS) Operations Research als „The Science of Better“. In folgendem Artikel zeigen wir Ihnen, was es mit Operations Research auf sich hat und wie Sie als Produktionsunternehmen von seinem Einsatz profitieren.

Operations Research (OR) sind analytische Methoden, um komplexe Probleme zu lösen und Entscheidungen effizient zu treffen. In einem wissenschaftlichen Prozess werden Daten in Erkenntnisse verwandelt, mit denen Unternehmen bessere Entscheidungen treffen. Dabei werden verschiedene Faktoren, wie Kosten, Ressourcen, Nachfrage, Ziele oder Einschränkungen berücksichtigt. Zum Lösen der komplexen Probleme kommen in der Produktionsplanung vor allem folgende Technologien zum Einsatz:

Ist ein Teilbereich der angewandten Mathematik, der mithilfe von mathematischen Gleichungen Probleme beschreibt und Parameter so bestimmt, dass die gewünschte Zielfunktion maximiert wird. Mathematische Programmierung legt für das Problem genaue Voraussetzungen fest. Anschließend wird mit geeigneten Algorithmen eine möglichst optimale Lösung berechnet, die diese Voraussetzungen erfüllt.

Ist aus der logischen Programmierung entstanden. Bei dieser Technologie werden Zusammenhänge und Restriktionen eines Modells mit logischen und arithmetischen Mitteln beschrieben. Zur Lösung werden unter anderem Algorithmen eingesetzt, die in der großen Menge geeignete Lösungen suchen. Ziel ist es, schnell unbrauchbare Lösungen zu eliminieren. Constraint Programming setzt dabei keine Voraussetzungen an den Lösungsraum.

Es werden verschiedene Szenarien erstellt und getestet. So wird der beste Ansatz gefunden, bevor er im Unternehmen implementiert wird.

Die Idee des Operation Research stammt bereits aus dem Zweiten Weltkrieg. Sie wurde zum Beispiel eingesetzt, um die besten Standorte für Radarstationen zu finden. Die Einsatzmöglichkeiten gehen jedoch weit über militärische Fragen hinaus. In Produktionsunternehmen wird OR zum Beispiel für die Optimierung des Lagerbestands oder die Ablauf- oder Routenplanung eingesetzt.

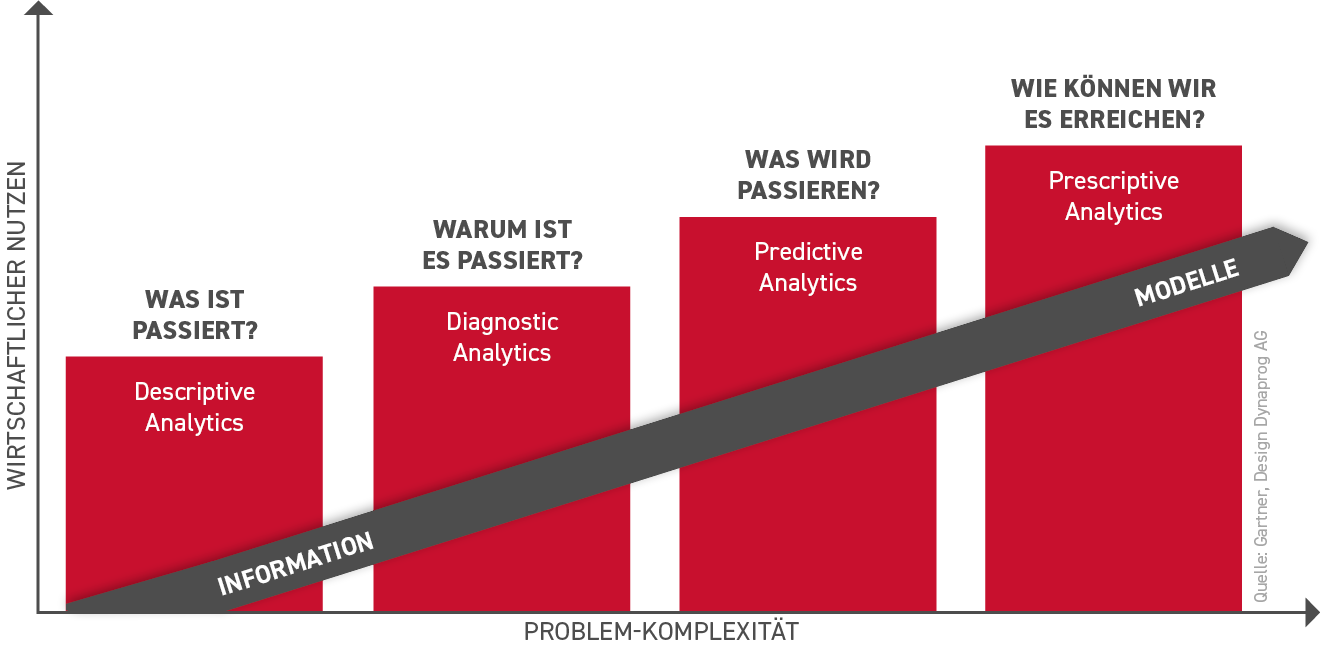

In der Praxis wird Operations Research häufig mit Künstlicher Intelligenz oder Analytics gleichgesetzt. Es gibt jedoch entscheidende Unterschiede. OR bezeichnet den wissenschaftlichen Prozess, um mithilfe von Daten bessere Entscheidungen zu treffen. (Prescriptive) Analytics ist ein Teilgebiet von OR, indem es um die Anwendung von wissenschaftlichen, analytisch-mathematischen Methoden geht, um komplexe Probleme zu lösen.

Die Abbildung unten verdeutlicht diese Unterscheidung:

Operations Research gehört zum Bereich Prescriptive Analytics und beantwortet die Frage „Wie können wir es erreichen?“

Probleme, die sich mit Operations Research lösen lassen, sind nicht auf einen speziellen Bereich begrenzt. In der Produktionsplanung wird OR unter anderem für folgende Bereiche eingesetzt:

| Einsatzbereiche | Beispiele | |

|---|---|---|

| Strategisch |

|

|

| Operativ |

|

|

Sowohl in der strategischen als auch operativen Produktionsplanung lassen sich komplexe Probleme mit OR lösen.

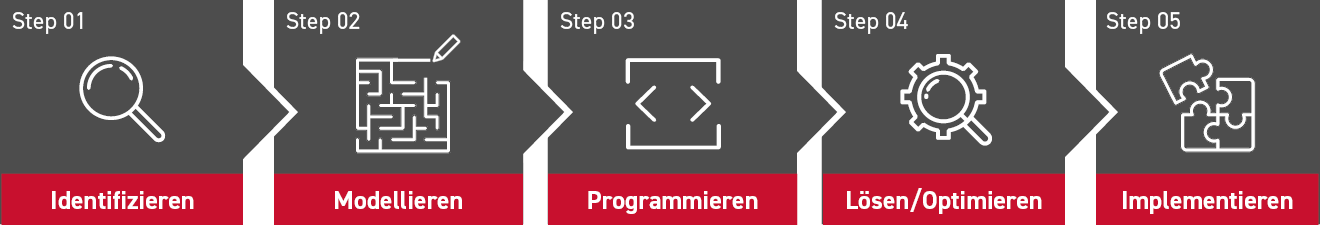

Probleme, die mit OR gelöst werden, wirken auf den ersten Blick sehr unterschiedlich. Sie verfolgen jedoch alle das gleiche Ziel: Optimierte Entscheidungen treffen, damit ein Problem mit größtmöglicher Effizienz gelöst wird. Der Weg zur bestmöglichen Lösung wird unabhängig vom Problem in fünf Schritte unterteilt:

Auf dem Weg zur bestmöglichen Lösungen werden beim Operations Research Prozess fünf Schritte durchlaufen.

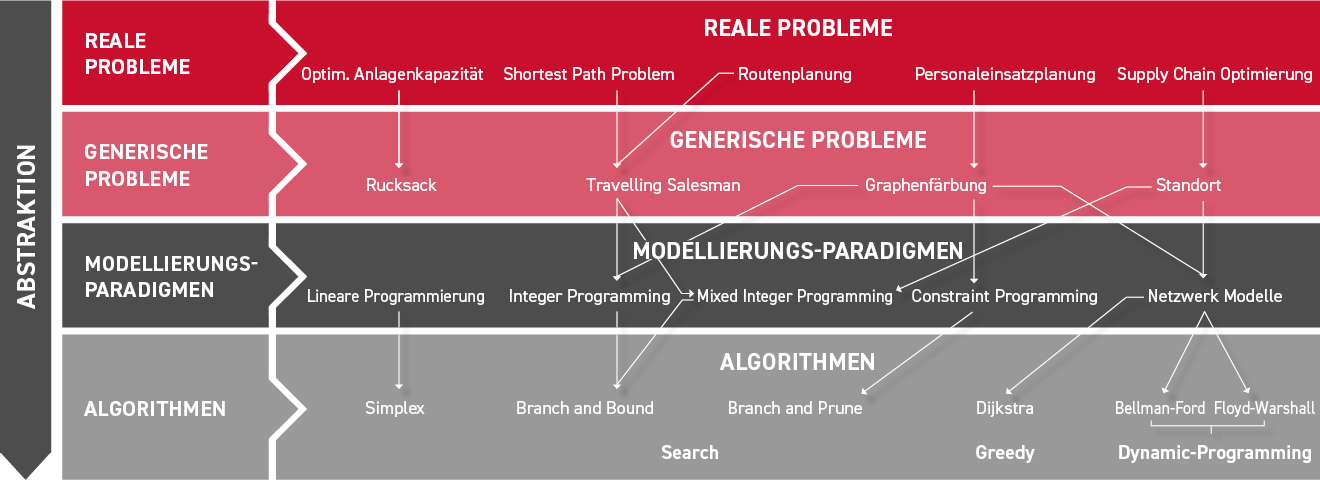

Bei diesem Prozess durchläuft das Problem unterschiedliche Abstraktionslevel.

Bis zur optimalen Lösung durchläuft das Problem vier Abstraktionslevel.

Operations Research ist aufgrund seiner vielfältigen Einsatzmöglichkeiten für Produktionsunternehmen geeignet, die vor komplexen Herausforderung stehen. Weder die Branche noch die Strukturen der Produktionsabläufe spielen eine Rolle. Vor allem für Unternehmen, denen folgende Eigenschaften wichtig sind, lohnt es sich, genauer mit Operations Research zu beschäftigen.

Natürlich ist OR nicht die einzige Möglichkeit, um Ihre Produktionsplanung zu optimieren. So gibt es beispielsweise eine große Auswahl an PPS- und APS-Tools, die Produktionsplaner bei der gesamten Planung, Umsetzung und Überwachung der Produktionsprozesse unterstützen. Allerdings ist die Einführung oder die Umstellung solcher Systeme häufig mit hohen Kosten und Aufwand verbunden. Hinzukommt, dass Tools nicht zielorientiert sind. Sie unterstützen den Planungsprozess, legen jedoch keinen Fokus auf den wirtschaftlichen Nutzen und dem Identifizieren von Optimierungen.

Eine weitere Option ist es, dass Sie sich Unterstützung durch einen Berater holen, der Ihnen mit Management-Techniken zeigt, wie Sie Produktion effizienter gestalten. Was in der Theorie sinnvoll klingt, lässt sich in der Praxis meistens nur mühsam umsetzen. Beratungsansätze greifen stark in die vorhandenen (Produktions-)Prozesse ein, ohne dass der Effekt im Vorfeld klar definiert ist. Zusätzlich ist eine Schulung der verantwortlichen Mitarbeiter notwendig und ein Commitment, die neuen Techniken einzusetzen.

Personal einstellen oder neue Maschinen kaufen, ist eine weitere Option. Natürlich führen beiden Optionen dazu, dass Sie mehr Produkte produzieren und Engpässe kompensieren. Allerdings ist der Ansatz auch der Teuerste, da Investitionen oder Mehrkosten entstehen. Komplexe Problem, die im Unternehmen bestehen, werden damit nicht gelöst.

Als Fazit lässt sich festhalten, dass OR einen analytisch-wissenschaftlichen Ansatz darstellt, um komplexe Entscheidungsprobleme zu lösen, der sich individuell auf jedes Unternehmen anwenden lässt. Daher sollte er bei der Auswahl der passenden Optimierungsmethoden stets berücksichtigt und gegen herkömmliche Optimierungsansätze abgewogen werden.

Wir helfen Ihnen gerne dabei, den passenden Ansatz zu finden und Ihre Produktionsplanung mit Technologie zu optimieren.